ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുന്നതിനുള്ള തത്വം

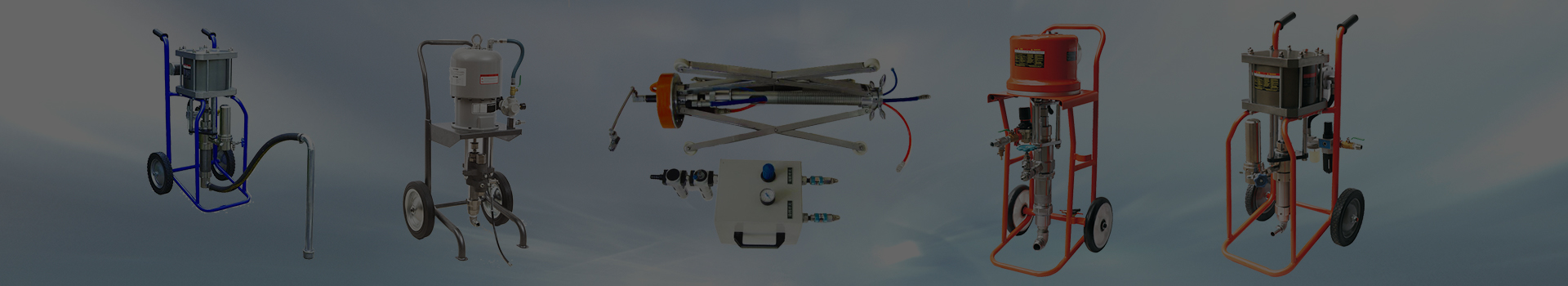

നിരവധി തരം എയർലെസ് സ്പ്രേയിംഗ് ഉപകരണങ്ങൾ ഉണ്ട്, അവ ഇനിപ്പറയുന്ന മൂന്ന് ഘടകങ്ങൾ അനുസരിച്ച് തിരഞ്ഞെടുക്കണം.

(1) കോട്ടിംഗ് സവിശേഷതകൾ അനുസരിച്ച് തിരഞ്ഞെടുക്കൽ: ഒന്നാമതായി, കോട്ടിംഗിന്റെ വിസ്കോസിറ്റി പരിഗണിക്കുക, ഉയർന്ന വിസ്കോസിറ്റിയും ബുദ്ധിമുട്ടുള്ള ആറ്റോമൈസേഷനും ഉള്ള കോട്ടിംഗുകൾക്കായി ഉയർന്ന മർദ്ദ അനുപാതമോ ചൂടാക്കൽ സംവിധാനമോ ഉള്ള ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുക.രണ്ട് ഘടകങ്ങളുള്ള പൂശൽ, ജലത്തെ അടിസ്ഥാനമാക്കിയുള്ള പൂശൽ, സിങ്ക് സമ്പന്നമായ പൂശൽ, മറ്റ് പ്രത്യേക പൂശകൾ എന്നിവയ്ക്കായി പ്രത്യേക മാതൃകയിലുള്ള പ്രത്യേക ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം.

(2) പൂശിയ വർക്ക്പീസിന്റെയും പ്രൊഡക്ഷൻ ബാച്ചിന്റെയും അവസ്ഥ അനുസരിച്ച് തിരഞ്ഞെടുക്കുക: ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുന്നതിനുള്ള പ്രധാന ഘടകം ഇതാണ്.പൂശിയ വർക്ക്പീസുകളുടെ ചെറുതോ ചെറുതോ ആയ ബാച്ചിന്, സാധാരണയായി ചെറിയ പെയിന്റ് സ്പ്രേ ചെയ്യുന്ന മോഡൽ തിരഞ്ഞെടുക്കുക.കപ്പലുകൾ, പാലങ്ങൾ, ഓട്ടോമൊബൈലുകൾ, പെയിന്റിംഗിനുള്ള തുടർച്ചയായ ഓട്ടോമാറ്റിക് ലൈനുകൾ എന്നിവ പോലുള്ള വലുതും വലുതുമായ വർക്ക്പീസുകൾക്കായി, വലിയ പെയിന്റ് സ്പ്രേയിംഗ് തുകയുള്ള മോഡൽ തിരഞ്ഞെടുക്കുക.സാധാരണയായി, പെയിന്റ് സ്പ്രേയിംഗ് വോളിയം<2L/min ചെറുതാണ്, 2L/min - 10L/min ഇടത്തരം ആണ്,>10L/min വലുതാണ്.

(3) ലഭ്യമായ പവർ സ്രോതസ്സ് അനുസരിച്ച്, പൊതു സ്പ്രേ ചെയ്യുന്ന ജോലിസ്ഥലങ്ങളിൽ കംപ്രസ്ഡ് എയർ സ്രോതസ്സുകൾ ഉള്ളതിനാൽ ന്യൂമാറ്റിക് എയർലെസ് സ്പ്രേയിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കാം.കംപ്രസ്ഡ് എയർ സ്രോതസ്സ് ഇല്ലെങ്കിലും വൈദ്യുതി വിതരണം മാത്രമാണെങ്കിൽ, ഇലക്ട്രിക് എയർലെസ്സ് സ്പ്രേയിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം.എയർ സ്രോതസ്സും പവർ സപ്ലൈയും ഇല്ലെങ്കിൽ, എഞ്ചിൻ പ്രവർത്തിപ്പിക്കുന്ന വായുരഹിത സ്പ്രേയിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കാം

ഉയർന്ന മർദ്ദത്തിലുള്ള വായുരഹിത സ്പ്രേയിംഗ് മെഷീന്റെ പ്രയോജനങ്ങൾ:

1. ഉയർന്ന സ്പ്രേയിംഗ് കാര്യക്ഷമത.സ്പ്രേ ഗൺ പൂർണ്ണമായും പെയിന്റ് സ്പ്രേ ചെയ്യുന്നു.സ്പ്രേ ഫ്ലോ വലുതാണ്, നിർമ്മാണ കാര്യക്ഷമത വായുവിനേക്കാൾ 3 മടങ്ങ് കൂടുതലാണ്.ഓരോ തോക്കും 3.5~5.5 ㎡/മിനിറ്റ് സ്പ്രേ ചെയ്യാൻ കഴിയും.അൾട്രാ-ഹൈ പ്രഷർ എയർലെസ് സ്പ്രേയിംഗ് മെഷീന് ഒരേ സമയം 12 സ്പ്രേ ഗണ്ണുകൾ വരെ പ്രവർത്തിപ്പിക്കാൻ കഴിയും.പരമാവധി നോസൽ വ്യാസം 2 മില്ലീമീറ്ററിൽ എത്താം, ഇത് വിവിധ കട്ടിയുള്ള പേസ്റ്റ് കോട്ടിംഗുകൾക്ക് അനുയോജ്യമാണ്.

2. പെയിന്റിന്റെ ചെറിയ റീബൗണ്ട്.എയർ സ്പ്രേയിംഗ് മെഷീൻ സ്പ്രേ ചെയ്യുന്ന പെയിന്റിൽ കംപ്രസ് ചെയ്ത വായു അടങ്ങിയിരിക്കുന്നു, അതിനാൽ പൂശേണ്ട വസ്തുവിന്റെ ഉപരിതലത്തിൽ സ്പർശിക്കുമ്പോൾ അത് വീണ്ടും ഉയരും, കൂടാതെ പെയിന്റ് മൂടൽമഞ്ഞ് പറന്നു പോകും.ഉയർന്ന മർദ്ദത്തിലുള്ള എയർലെസ് സ്പ്രേയിംഗ് വഴി സ്പ്രേ ചെയ്യുന്ന പെയിന്റ് ഫോഗിന് കംപ്രസ് ചെയ്ത വായു ഇല്ലാത്തതിനാൽ റീബൗണ്ട് പ്രതിഭാസമില്ല, ഇത് പെയിന്റ് ഫോഗ് പറക്കുന്നതുമൂലമുണ്ടാകുന്ന സ്പ്രേ ഹെയർ കുറയ്ക്കുകയും പെയിന്റിന്റെ ഉപയോഗ നിരക്കും പെയിന്റ് ഫിലിമിന്റെ ഗുണനിലവാരവും മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

3. ഉയർന്നതും കുറഞ്ഞതുമായ വിസ്കോസിറ്റി പെയിന്റ് ഉപയോഗിച്ച് ഇത് തളിക്കാം.കോട്ടിംഗുകളുടെ ഗതാഗതവും സ്പ്രേ ചെയ്യലും ഉയർന്ന മർദ്ദത്തിൽ നടക്കുന്നതിനാൽ, ഉയർന്ന വിസ്കോസിറ്റി കോട്ടിംഗുകൾ തളിക്കാൻ കഴിയും.ഉയർന്ന മർദ്ദമുള്ള എയർലെസ് സ്പ്രേയിംഗ് മെഷീൻ ഡൈനാമിക് കോട്ടിംഗുകളോ നാരുകൾ അടങ്ങിയ കോട്ടിംഗുകളോ സ്പ്രേ ചെയ്യാൻ പോലും ഉപയോഗിക്കാം.ഉയർന്ന മർദ്ദമുള്ള എയർലെസ്സ് സ്പ്രേയിംഗ് മെഷീന്റെ കോട്ടിംഗ് വിസ്കോസിറ്റി 80 സെക്കൻഡ് വരെ ഉയർന്നേക്കാം.ഉയർന്ന വിസ്കോസിറ്റി ഉള്ള കോട്ടിംഗ് സ്പ്രേ ചെയ്യാൻ കഴിയുന്നതിനാലും കോട്ടിംഗിന്റെ ദൃഢമായ അംശം കൂടുതലായതിനാലും ഒരു സമയം സ്പ്രേ ചെയ്യുന്ന കോട്ടിംഗ് താരതമ്യേന കട്ടിയുള്ളതിനാൽ സ്പ്രേ ചെയ്യുന്ന സമയം കുറയ്ക്കാൻ കഴിയും.

4. സങ്കീർണ്ണമായ ആകൃതിയിലുള്ള വർക്ക്പീസിന് നല്ല പൊരുത്തപ്പെടുത്തൽ ഉണ്ട്.ഉയർന്ന മർദ്ദത്തിലുള്ള എയർലെസ്സ് കോട്ടിംഗ് മെഷീന്റെ ഉയർന്ന മർദ്ദം കാരണം, വളരെ സങ്കീർണ്ണമായ വർക്ക്പീസിന്റെ ഉപരിതലത്തിലെ ചെറിയ സുഷിരങ്ങളിൽ പ്രവേശിക്കാൻ ഇതിന് കഴിയും.കൂടാതെ, പെയിന്റ് സ്പ്രേ സമയത്ത് കംപ്രസ് ചെയ്ത വായുവിൽ എണ്ണ, വെള്ളം, മാസികകൾ മുതലായവ കലർത്തില്ല, കംപ്രസ് ചെയ്ത വായുവിൽ വെള്ളം, എണ്ണ, പൊടി മുതലായവ മൂലമുണ്ടാകുന്ന പെയിന്റ് ഫിലിം വൈകല്യങ്ങൾ ഇല്ലാതാക്കുന്നു, അങ്ങനെ ഒരു നല്ല പെയിന്റ് ലഭിക്കും. വിടവുകളിലും കോണുകളിലും പോലും ഫിലിം രൂപപ്പെടാം.

ദോഷങ്ങൾ:

ഉയർന്ന മർദ്ദത്തിലുള്ള എയർലെസ് സ്പ്രേയിംഗ് മെഷീന്റെ പെയിന്റ് മിസ്റ്റ് ഡ്രോപ്പുകളുടെ വ്യാസം 70~150 μm ആണ്.20~50 എയർ സ്പ്രേയിംഗ് മെഷീന് μm.പെയിന്റ് ഫിലിമിന്റെ ഗുണനിലവാരം എയർ സ്പ്രേയേക്കാൾ മോശമാണ്, ഇത് നേർത്ത പാളിയുടെ അലങ്കാര പൂശാൻ അനുയോജ്യമല്ല.ഓപ്പറേഷൻ സമയത്ത് സ്പ്രേയുടെ പരിധിയും ഔട്ട്പുട്ടും ക്രമീകരിക്കാൻ കഴിയില്ല, കൂടാതെ ക്രമീകരണത്തിന്റെ ഉദ്ദേശ്യം കൈവരിക്കുന്നതിന് നോസൽ മാറ്റിസ്ഥാപിക്കേണ്ടതുണ്ട്.

പോസ്റ്റ് സമയം: ഡിസംബർ-02-2022